Trong các ngành công nghiệp, đúc áp lực là quy trình sản xuất được sử dụng nhiều. Các thiết bị, sản phẩm con người sử dụng hàng ngày đều được sản xuất thông qua đúc áp lực…. Quy trình đúc áp lực đáp ứng cho ứng dụng nào. Ưu điểm và nhược điểm ra sao. Cùng tìm hiểu chi tiết về quy trình này qua bài viết ngay bên dưới.

1. Đúc áp lực

Đúc áp lực là việc đúc kim loại dưới áp suất và tốc độ cao. Quá trình này được thực hiện bằng việc dùng nhiệt độ cao khiến kim loại rắn trở nên dạng nóng chảy. Sau đó, kim loại nóng chảy đó được định hình ở điều kiện áp suất cao. Từ giữa thế kỷ 19, quá trình này đã được áp dụng cho tới nay.

Kim loại nóng chảy sẽ được đúc khuôn thích hợp để tạo ra các bộ phận phức tạp.

Để thực hiện được phương pháp này, thiết bị cần thiết nhất là máy đúc khuôn và một lò nung riêng biệt hoặc lắp sẵn, nguyên liệu kim loại thô sẽ nung thành chất lỏng. Kim loại thường dùng là kẽm, nhôm hoặc đồng – kim loại màu.

2. Các bước của quy trình đúc áp lực

Để đúc áp lực, áp suất cao là yếu tố liên quan mật thiết, về cơ bản quy trình này gồm 4 bước như sau:

2.1. Chuẩn bị khuôn

Đảm bảo lòng khuôn phải sạch, xịt chất bôi trơn vào để điều chỉnh nhiệt độ trong khuôn, tháo khuôn cũng dễ dàng. Bôi trơn xong là khuôn đã sẵn sàng để sử dụng. Đóng khuôn.

2. 2. Làm đầy khuôn

Sau khi đóng khuôn, dưới tốc độ và áp suất cao, lấp đầy khuôn bằng kim loại nóng chảy. Điều kiện áp suất cao duy trì, kim loại lỏng nguội, hình dạng được định hình trong lòng khuôn.

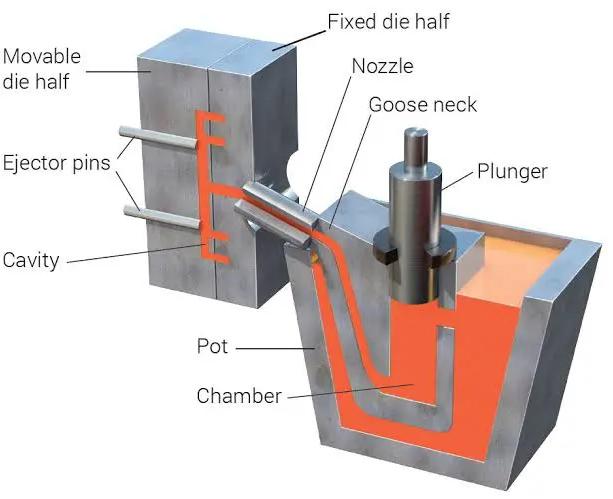

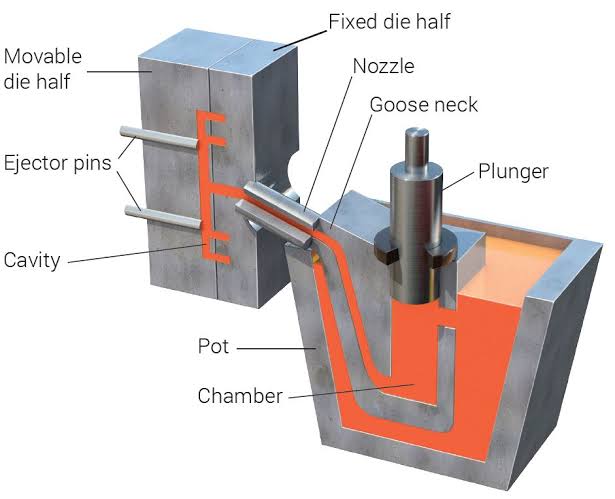

Tùy vào kim loại được dùng, bộ phận điền đầy vật liệu vào khuôn, buồng nóng hoặc lạnh. Với buồng nóng, kim loại giữ trong thân máy, rồi được hút vào buồng, dùng pistion bơm vào khuôn. Các bộ phận của máy tiếp xúc với kim loại nóng chảy.

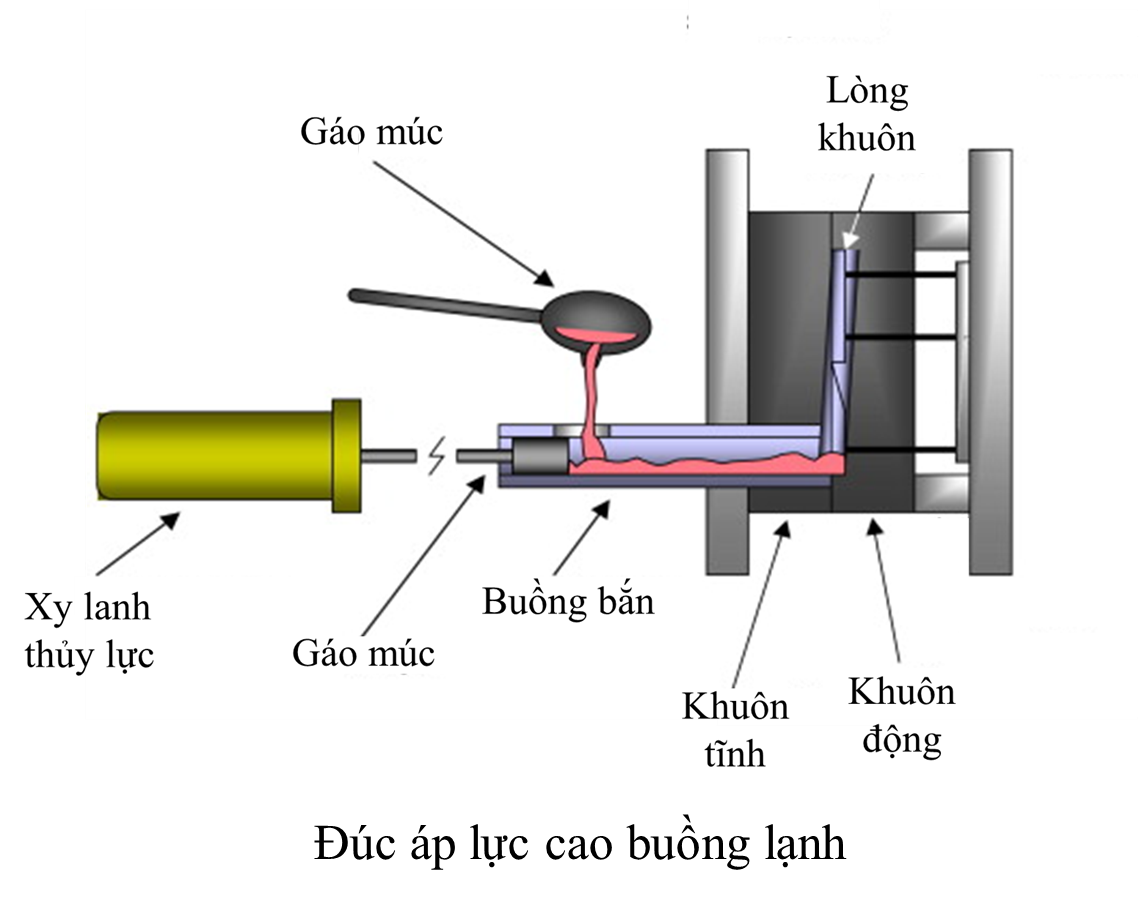

Quá trình đúc buồng lạnh, trước tiên kim loại sẽ đem nấu chảy trong lò trung tâm. Sau đó chuyển sang lò ủ, rồi rót vào xilanh, bơm vào khuôn.

2. 3. Làm mát và đẩy ra

Khuôn được nhúng vào nước để làm mát nhanh.

Khi khuôn nguội, mở khuôn và lấy sản phẩm ra. Khuôn chứa nhiều hơn một khoang khuôn. Mỗi khoang sẽ tạo ra một vật đúc riêng lẻ.

3. Ưu, nhược điểm của đúc áp lực

3.1. Ưu điểm

Các nhà sản xuất có nhiều lợi ích khi sử dụng kỹ thuật đúc áp lực. Biết được những lợi ích này giúp hỗ trợ ra quyết định chính xác trong quá trình sản xuất. Có thể kể đến 1 số ưu điểm sau:

Đúc áp lực cho quá trình sản xuất dễ dàng, trơn tru và nhanh chóng.

Quy trình mang đến hiệu quả cao yêu cầu về hoạt động sản xuất khác sẽ giảm.

Sản phẩm đúc có khả năng tái tạo cao, có thể sản xuất hàng loạt. Tạo ra các bản sao chính xác và độc đáo.

Dễ chế tạo kể cả các chi tiết phức tạp nhất về hình học với độ chính xác cao.

Chất lượng hoàn thiện bề mặt sản phẩm có độ bền vượt trội, đồng nhất, giảm chi phí hoàn thiện bề mặt.

Các sản phẩm đúc áp lực có độ bền cao, tối ưu tính cơ học.

3.2. Nhược điểm

Một quy trình sản xuất bên cạnh ưu điểm sẽ có hạn chế. Có thể kể đến:

Đúc áp lực giới hạn ở hợp kim và kim loại có nhiệt độ nóng chảy thấp. Đúc áp lực không lý tưởng cho hợp kim là thép với nhiệt độ nóng chảy cao.

Quá trình sản xuất khá tốn kém nhất là các công ty quy mô nhỏ.

Không lý tưởng với những chi tiết kích thước lớn.

Nếu không có biện pháp phòng ngừa thích hợp, lòng khuôn có thể bị không khí cuốn vào, dẫn đến sản phẩm bị rỗ.

4. Đúc áp lực tại Công Ty TNHH Sản Xuất Cơ Khí Và TM Đoàn Kết?

Công Ty TNHH Sản Xuất Cơ Khí Và TM Đoàn Kết chuyên đúc áp lực và gia công các sản phẩm từ Nhôm, Đồng và Kẽm. Cung cấp cho các khách hàng chính như: M1-Viettel; Honda; Vinfast; Đồng Nhẫn; Winco; Sunhouse; Makalu; Việt Nhật. Novo Việt Tiệp; DG; PSC; Karcher; Tomexco; Great Start Việt Nam; Legroup…

Với những sản phẩm: Vỏ động cơ; các loại đế chiếu rọi ngoài trời/ âm trần trong nhà. Đèn chiếu sáng đô thị; Các chi tiết van vòi, cút nối; Chi tiết khóa cửa; Moay ơ quạt công nghiệp, cán dao…